SISTEME DE ACTIONARE PNEUMATICE – USCATOARELE DE AER

Sursa: Actionari Hidraulice si Pneumatice – Editura Universitara Bucuresti – Autor: Mihai Avram

Uscătoare de aer

Aerul este un amestec gazos ale cărui componente principale sunt azotul şi oxigenul.

Mai exact, ponderea medie a fiecărei componente a amestecului este:

• azot 75,31 %

• oxigen 22,95 %

• bioxid de carbon 0,04 %

• gaze nobile 1,43 %

• alte substanţe 0,27 %.

Compoziţia aerului variază în funcţie de loc şi de condiţiile ambiante, întotdeauna în aer se află o anumită cantitate de vapori de apă, ce depinde de temperatură, presiune şi de condiţiile atmosferice. Se spune că aerul dintr-un volum dat este saturat atunci când cantitatea de vapori de apă conţinută de acest aer este maximă; un aport suplimentar de vapori nu mai este asimilat de masa de aer şi în consecinţă aceşti vapori se vor condensa.

Cantitatea maximă de vapori de apă ce poate fi conţinută în aer variază în funcţie de temperatură şi presiune, aşa cum se arată în tabelul 4.3.

Valorile din tabel arată cantitatea de apă sub formă de vapori, exprimată în grame – fie aceasta mvs, conţinută în aerul saturat dintr-un volum Vo = 1 m3 pentru diferite temperaturi şi presiuni.

Valorile din tabel arată cantitatea de apă sub formă de vapori, exprimată în grame – fie aceasta mvs, conţinută în aerul saturat dintr-un volum Vo = 1 m3 pentru diferite temperaturi şi presiuni.

Pentru a exprima cantitatea de vapori de apă conţinută de aerul dintr-un volum V se defineşte umiditatea aerului ca fiind:

unde mv reprezintă masa vaporilor de apă conţinuţi de aerul nesaturat, de umiditate ua din volumul V; este de la sine înţeles că în ambele situaţii (când în volumul V există aer saturat şi respectiv aer cu o umiditate ua) avem aceeaşi presiune şi aceeaşi temperatură şi că umiditatea aerului saturat este de 100 %. Compresorul aspiră direct din atmosferă, aerul având de cele mai multe ori presiunea absolută de 1 bar, temperatura de 20 °C iar umiditatea de 65 %. în aceste condiţii masa de vapori de apă conţinută într-un metru cub de aer este conform relaţiei (4.1):

unde mv reprezintă masa vaporilor de apă conţinuţi de aerul nesaturat, de umiditate ua din volumul V; este de la sine înţeles că în ambele situaţii (când în volumul V există aer saturat şi respectiv aer cu o umiditate ua) avem aceeaşi presiune şi aceeaşi temperatură şi că umiditatea aerului saturat este de 100 %. Compresorul aspiră direct din atmosferă, aerul având de cele mai multe ori presiunea absolută de 1 bar, temperatura de 20 °C iar umiditatea de 65 %. în aceste condiţii masa de vapori de apă conţinută într-un metru cub de aer este conform relaţiei (4.1):

mv =0,65· 16,82 = 10,93 g

unde mai întâi s-a stabilit pentru condiţiile precizate mvs =16,82 g din tabelul 4.3.

Analizând valorile din tabelul 4.3 se observă că micşorarea temperaturii şi creşterea presiunii favorizează condensarea vaporilor de apă conţinuţi în masa de aer. În timpul procesului de comprimare (la nivelul compresorului) temperatura aerului creşte raportat la temperatura mediului din care se aspiră aerul. întrucât însă creşterea temperaturii în raport cu creşterea presiunii la nivelul compresorului este mult mai semnificativă, nu există pericolul ca aerul să se satureze (în aceste condiţii de presiune şi temperatură aerul are nevoie de o cantitate mare de vapori ca să ajungă la saturaţie) şi deci în compresor nu există pericolul apariţiei fenomenului de condens.

În schimb, fenomenul de destindere a aerului este însoţit de scăderea semnificativă a temperaturii sale; în această situaţie aerul are nevoie pentru a se satura de o masă mai mică de vapori de apă şi o bună parte din masa de vapori de apă conţinută de aerul din compresor trebuie să se condenseze. Acest fenomen poate să apară în rezervorul compresorului, în schimbătorul de căldură al staţiei de compresoare, în conductele reţelei de aer sau în echipamentele sistemelor de acţionare conectate la reţea.

În concluzie, dacă nu se iau măsuri speciale, compresorul poate să furnizeze un aer saturat şi în multe aplicaţii acesta poate fi folosit ca atare. La nivelul multora dintre echipamentele sistemului de acţionare deservit de compresor are loc o destindere a aerului, însoţită, aşa cum s-a arătat, de o scădere a temperaturii care provoacă condens. Acest lucru se poate întâmpla în supape, cilindri şi în special la nivelul motoarelor rotative.

În sistemele de acţionare pneumatice prezenţa apei este de nedorit deoarece:

– apa determină corodarea pieselor metalice;

– la temperaturi scăzute apa poate îngheţa, formând dopuri de gheaţă în conducte sau în aparate şi prin aceasta împiedicând buna funcţionare a sistemului;

– împreună cu uleiul de ungere apa formează un amestec vâscos care aderă pe suprafeţele elementelor mobile ale echipamentelor, îngreunând mişcarea acestora.

În plus există o serie de aplicaţii la care nu este admisă prezenţa aerului umed, ca de exemplu în industria alimentară, chimică, sau acolo unde se lucrează cu o atmosferă controlată.

Este de la sine înţeles faptul că o staţie de compresoare trebuie dotată cu un sistem de uscare a aerului comprimat, după dorinţă, sistem care trebuie dimensionat în funcţie de aplicaţiile deservite de staţia respectivă. Nivelul de uscare atins este indicat în mod obişnuit definind “punctul de rouă”, care este temperatura la care se produce condensarea pentru o concentraţie determinată de vapori de apă. în general, se menţine acest punct de rouă la o temperatură cu 5 °C sub temperatura minimă atinsă în instalaţie.

Pentru eliminarea apei din aerul comprimat se folosesc în principal trei metode de uscare diferite:

• metoda de uscare prin răcire;

• metoda de uscare prin adsorbţie;

• metoda de uscare prin absorbţie.

Metoda de uscare prin răcire este prezentată principial în figura 4.14. Această metodă se bazează pe faptul că la scăderea temperaturii, vapori de apă din masa de aer se condensează, picăturile de apă formate depunându-se în colector, acesta din urmă fiind amplasat la nivelul cel mai de jos al instalaţiei.

Aerul refulat de compresor intră în instalaţie la o temperatură relativ ridicată şi traversează schimbătorul de căldură SC1, unde are loc prima etapă a răcirii (o parte din căldura aerului este cedată schimbătorului SC2). În continuare aerul traversează schimbătorul SC2, unde în contact cu serpentina circuitului de răcire cu apă aerul suferă o răcire semnificativă. Cea mai mare parte a vaporilor de apă se condensează, iar picăturile formate prin efect gravimetric se depun la partea cea mai de jos a instalaţiei, adică în colector, de unde sunt purjate periodic către exterior. în drumul său, aerul trece din nou prin schimbătorul SC;, unde recuperează o parte din căldura cedată iniţial, ajungând la o temperatură apropiată de cea a mediului ambiant.

Metoda descrisă este economică, sigură şi nu ridică probleme în ceea ce priveşte întreţinerea şi exploatarea instalaţiei de răcire. Aceste argumente fac ca această metodă să fie cea mai des folosită.

Metoda de uscare prin adsorbţie

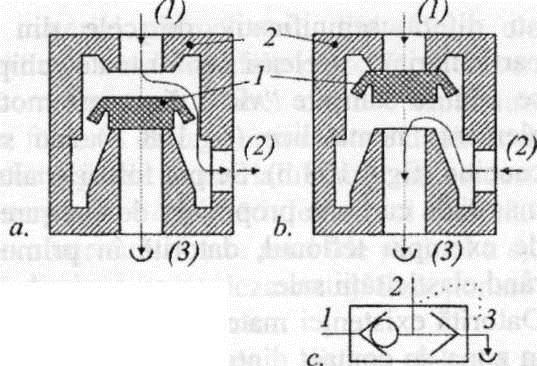

Schema de principiu a acestei metode este prezentată în figura 4.15. În calea aerului se interpune un gel constituit din cristale ale unor substanţe cu proprietăţi adsorbante (cel mai adesea dioxid de sulf, clorit de litiu sau calciu etc); în contact cu acest gel apa din aer aderă la suprafaţa cristalelor. Fig.4.15

Fig.4.15

Instalaţia conţine două adsorbere A1 şi A2 atunci când unul dintre ele lucrează celălalt se regenerează. În figură lucrează adsorberul Ai, în timp ce adsorberul A2 se regenerează. Regenerarea constă în suflarea de aer cald prin gelul saturat cu apă. Pentru aceasta robinetele Ri şi R2 sunt deschise, robinetele R3 şi R4 sunt închise, iar distribuitoarele D] şi D2 realizează conexiunile figurate. Această metodă, deosebit de eficientă, este mai puţin folosită datorită faptului că substanţa adsorbantă este costisitoare şi nu în ultimul rând datorită consumului mare de energie. Se utilizează pentru aplicaţiile unde se cere uscarea la un punct de rouă foarte scăzut.

Metoda de uscare prin absorbţie

Metoda, prezentată principial în figura 4.16, se bazează pe proprietatea apei de a reacţiona atunci când vine în contact cu anumite substanţe chimice, formând cu acestea un compus greu, care se separă apoi prin efect gravitaţional. Avantajele utilizării acestei metode sunt: consum redus de energie în timpul funcţionării şi întreţinere uşoară. Totuşi, metoda este mai puţin folosită datorită preţului ridicat al substanţei absorbante, care periodic trebuie completată şi al eficienţei scăzute.

Autor: Prof. Dr. Ing. Mihai Avram

Articole relationate:

SISTEME DE ACTIONARE PNEUMATICE – INTRODUCERE

SISTEME DE ACTIONARE PNEUMATICE – GENERATOARE DE ENERGIE PNEUMATICA

SISTEME DE ACTIONARE PNEUMATICE – TIPURI DE COMPRESOARE

SISTEME DE ACTIONARE PNEUMATICE – RETELE DE DISTRIBUTIE A AERULUI COMPRIMAT

SISTEME DE ACTIONARE PNEUMATICE – FILTRAREA IN STATIILE DE COMPRESOARE

Alte articole:

TOTUL DESPRE DISTRIBUITOARE – INTRODUCERE

TOTUL DESPRE DISTRIBUITOARE – TIPURI, DISTRIBUITORUL SCHEMA 2/2

TOTUL DESPRE DISTRIBUITOARE – TIPURI, DISTRIBUITORUL SCHEMA 3/2

TOTUL DESPRE DISTRIBUITOARE – TIPURI, DISTRIBUITORUL SCHEMA 4/2 SI 4/3

TOTUL DESPRE DISTRIBUITOARE – TIPURI, DISTRIBUITORUL SCHEMA 5/2

TOTUL DESPRE DISTRIBUITOARE – TIPURI, DISTRIBUITORUL SCHEMA 5/3

TOTUL DESPRE DISTRIBUITOARE – COMENZILE DISTRIBUITOARELOR

TOTUL DESPRE DISTRIBUITOARE – ELECTRODISTRIBUITOARELE

STRUCTURA SISTEMELOR AUTOMATE PNEUMATICE – DIMENSIONAREA CILINDRILOR PNEUMATICI

STRUCTURA SISTEMELOR AUTOMATE PNEUMATICE – CILINDRII PNEUMATICI

Introducere in pneumatica – partea 1

Introducere in pneumatica -partea 2

Link-uri utile:

Cilindru patrat standard SI ISO15552 (original ISO6431)

Cilindrii pneumatici rotunzi ISO6432 seria MI

Cilindri pneumatici compacti ACQ

Amortizoare de soc seria ACA reglabile

Cilindri patrati ISO6431-ISO15552 seria SE

Distribuitoare actionate pneumatic 5/2 5/3 Seria 4A200