PRODUCEREA AERULUI COMPRIMAT – INTRODUCERE SI STRUCTURA

ARGUMENT

Sistemele de acţionare pneumatice sunt preferate într-un număr mare de aplicaţii industriale din cele mai diverse sectoare, datorită unor calităţi incontestabile precum: productivitatea, fiabilitatea ridicată, simplitatea constructivă şi nu în ultimul rând preţul de cost mai scăzut. În general, asemenea sisteme sunt folosite atunci când:

· trebuie controlate forţe şi momente de valori medii;

· viteza de deplasare a sarcinii nu trebuie să respecte cu stricteţe o anumită

lege;

· poziţionarea sarcinii nu trebuie făcută cu precizie ridicată;

· condiţiile de funcţionare sunt severe (există pericol de explozie, incendiu,

umiditate, etc.);

· trebuie respectate cu stricteţe o serie de norme igienico-sanitare (în

industria alimentară, farmaceutică, tehnică dentară).

Trebuie subliniat faptul că în timp ce în unele domenii sistemele pneumatice de acţionare intră în competiţie cu celelalte sisteme electrice, hidraulice, mecanice, în anumite aplicaţii ele se utilizează aproape în exclusivitate, fiind de neînlocuit.

INTRODUCERE

Sistemul de acţionare pneumatic este un sistem simplu ce are în

componenţa sa următoarele echipamente:

· motorul pneumatic MP, care transformă energia pneumatică de intrare în

lucru mecanic util;

· elementele de reglare şi control ERC, care îndeplinesc următoarele

funcţii:

– dirijează fluidul sub presiune, controlând astfel sensul de mişcare al

sarcinii antrenate de către motor şi oprirea acesteia (distribuitorul

pneumatic);

– reglează debitul la valoarea cerută de motor şi prin aceasta viteza de

mişcare a sarcinii (drosele de cale DC1 şi DC2);

– reglează presiunea în sistem, în corespondenţă cu sarcina antrenată;

· generatorul de energie GE, care generează energia pneumatică necesară

sistemului; în practică pot fi întâlnite două situaţii:

– când se dispune de o reţea de aer comprimat, caz în care energia necesară este preluată de la această reţea prin simpla cuplare a sistemului la unul din posturile de lucru ale reţelei;

– când nu se dispune de reţea de aer comprimat, situaţie în care trebuie apelat la un compresor.

În practică există o mare diversitate de sisteme de acţionare pneumatice.

Totuşi se poate vorbi de o structură comună care pe lângă echipamentele deja

prezentate mai poate conţine:

· unitatea de comandă UC; la acest nivel se poate opta pentru un număr limitat de soluţii, bazate pe:

– dispozitivele electronice;

– relee electromagnetice;

– elemente logice pneumatice.

Dispozitivele electronice sunt cele care au cea mai largă utilizare. În această categorie sunt incluse atât circuitele electronice, cât şi unităţile programabile. Foarte răspândite astăzi sunt PLC-urile („control logic programabil”), dar se constată o tendinţă de utilizare tot mai mult a calculatoarelor personale pentru control.

Releele electromagnetice reprezintă un mijloc tradiţional pentru construcţia circuitului cablat de control, chiar dacă funcţia lor actuală se limitează la sisteme de acţionare relativ simple şi la operaţii de siguranţă, care de preferinţă nu se încredinţează programelor software.

Elementele logice pneumatice se folosesc în sistemele de mici dimensiuni, când se doreşte obţinerea unor sisteme pur pneumatice din motive de ambianţă (pericol de explozie, de incendiu, umiditate, etc) sau din motive de preţ.

· elementele de interfaţă I au rolul de a transforma semnalul de putere joasă de natură electrică sau pneumatică, furnizate de unitatea centrală, în semnale de putere înaltă, de regulă de altă natură; exemplul cel mai sugestic îl constituie electrovalva care transformă semnalele electrice primite de la unitatea de comandă UC în semnale pneumatice;

· senzorii şi limitatoarele de cursă sunt de cele mai multe ori electromecanice, dar pot fi şi pneumatice; alegerea lor este legată de tipul unităţii de comandă.

O primă clasificare a sistemelor pneumatice de acţionare se poate face după modul de operare a sistemului în sistemele proporţionale sau analogice şi sistemele digitale.

Sistemele proporţionale au specific faptul că mărimea de ieşire este determinată de nivelul semnalului de intrare (impropriu se spune că această dependenţă este proporţională). De exemplu, în cazul unui sistem care controlează forţa, pentru o anumită valoare a mărimii de intrare, presiunea din sistem are un anumit nivel, căruia îi corespunde o anumită forţă. Orice variaţie a presiunii determină modificarea forţei.

Un asemenea sistem este sensibil la perturbaţii externe. Aceste perturbaţii fac ca semanlul de comandă să varieze accidental în jurul unei valori medii, riscul constând în interpretarea perturbaşiei ca o modificare a semnalului de comandă, ceea ce va determina modificarea mărimii de ieşire din sistem. Mai sigure din acest punct de vedere sunt sistemele digitale. Într-un asemenea sistem contează numai nivelele discrete ale semnalelor. De cele mai multe ori se lucrează cu două nivele ale semnalului, prezenţa sau absenţa semnalului, semanle „on-off”, sau semnale „totul sau nimic”. Echipamentele pneumatice dintr-un sistem pneumatic de acţionare pot funcţiona la presiuni de lucru diferite. Cele ce sunt conectate direct cu motorul uzual lucrează la presiuni de 8 …10 [bar]. Dacă echipamentul are numai rolul de a genera semanle logice, fără a interveniîn fluxul principal de putere, presiunea de lucru poate fi redusă. Din această categorie fac parte atât elementele logice pneumatice, care pot să lucreze la presiuni de 3 …4 [bar], cât şi elementele micropneumatice cu membrană care lucrează la presiuni de 1,4 …2,5 [bar]. În sfârşit, pentru funcţii speciale se poate apela la elemtele logice fluidice care au presiuni de lucru de 0,1 …1 [bar].

Echipamentele pneumatice se pot împărţii în echipamente active şi echipamente pasive, după modul de obţinere a semnalului de ieşire. Sunt active acele echipamente la care semnalul de ieşire provine de la o sursă de presiune constantă. În acest caz semnalul de comandă are numai rolul de pilotare. Aceste echipamente pot avea la ieşire semnale mai mari decât cele de comandă. Se realizează astfel o regenerare a semnalului şi chiar o amplificare a acestuia graţie energiei furnizate de sursa de presiune constantă.

Echipamentele pasive au specific faptul că semnalele de ieşire se obţin

direct dintr-un semanl de intrare. Aceste echipamente nu necesită o legătură

suplimentară cu sursa de energie, dar semnalul de ieşire nu numai că nu este

amplificat, dar are un nivel energetic mai scăzut, datorită pierderilor de presiune

şi debit care apar în urma curgerii prin echipament.

STRUCTURA UNEI STATII DE COMPRESOARE

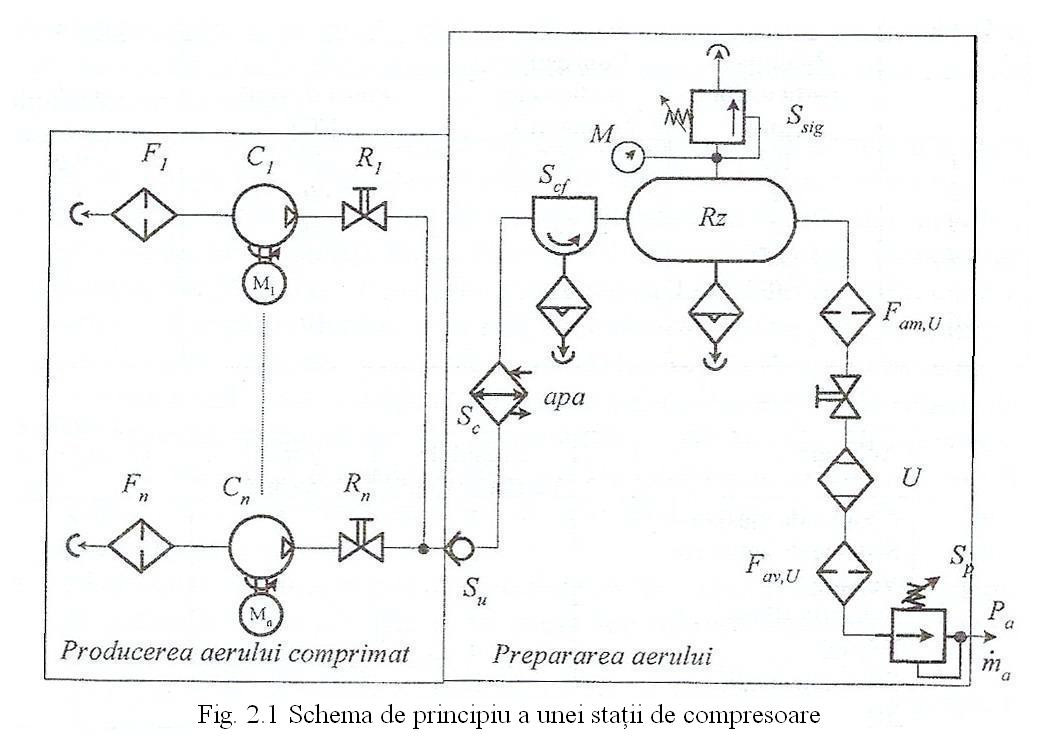

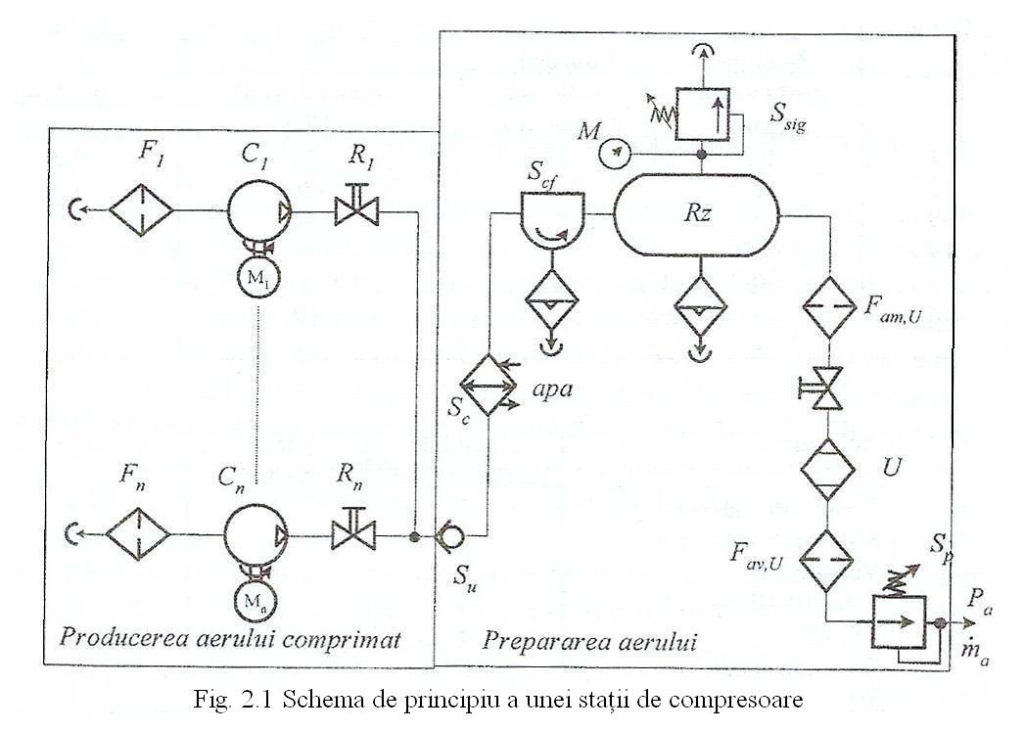

În figura 2.1 este reprezentată schema de principiu a unei staţii de compresoare.

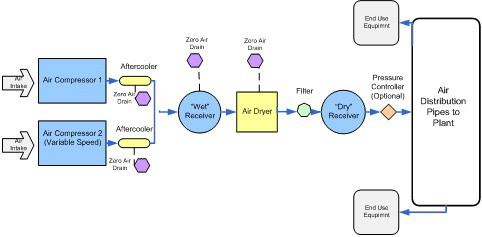

Aşa cum s-a arătat deja, la acest nivel se generează aerul comprimat şi apoi se prepară în vederea furnizării lui prin reţeaua de distribuţie diverşilor consumatori. În structura luată în discuţie se identifică următoarele echipamente:

· F1, …, Fn filtre ce au rolul de a reţine impurităţile din aer, asigurând astfel

buna funcţionare a compresoarelor şi condiţiile refulării unui aer curat;

· C1, …, Cn compresoare care au rolul de a genera energia pneumatică;

acestea sunt puse în mişcare de motoarele de antrenare M1, …,Mn;

· R1, …, Rn robinete care permit conectarea sau deconectarea

compresoarelor în sistem;

· Su supapă de sens unic care împiedică curgerea aerului dinspre sistem către compresoare atunci când acestea din urmă sunt oprite (în special în situaţii de avarie);

· Sc schimbător de căldură cu apă care realizează răcirea aerului refulat de compresoare (în timpul comprimării temperatura aerului creşte, la ieşirea din compresor fiind în jur de 80 °C); aici vaporii de apă se condensează şi se transformă în picături;

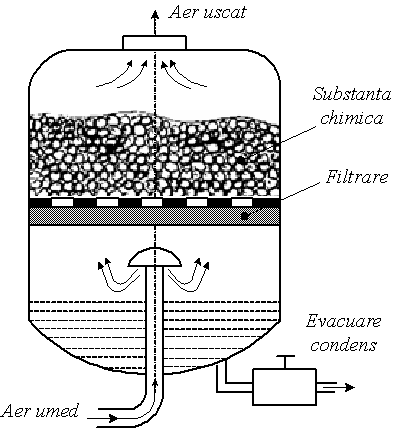

· Scf separator centrifugal, de tip ciclon în care se face o reţinere grosolană a apei şi a eventualelor impurităţi existente în masa de aer;

· Rz rezervor tampon în care se acumulează energia pneumatică furnizată de compresoare; datorită acestui rezervor problema neuniformităţii debitului (problemă foarte deranjantă în cazul pompelor) nu mai prezintă importanţă;

· Ssig supapă de siguranţă ce are rolul de a limita valoarea maximă a presiunii din rezervor;

· U ungător;

· Fam, U şi Fav, U filtre montate în amonte şi în aval de ungătorul U;

· Sp supapă de reglare a presiunii, echipament ce reglează presiunea la

ieşirea din staţia de compresoare.

Link-uri utile:

Cilindru patrat standard SI ISO15552 (original ISO6431)

Cilindrii pneumatici rotunzi ISO6432 seria MI

Cilindri pneumatici compacti ACQ

Amortizoare de soc seria ACA reglabile

Cilindri patrati ISO6431-ISO15552 seria SE

Distribuitoare actionate pneumatic 5/2 5/3 Seria 4A200