| După principiul de functionare compresoarele se clasifică în: compresoare volumice şi compresoare dinamice. Compresoarele volumice realizează creşterea presiunii agentului de lucru prin reducerea volumului unei cantităţi de aer închise în interiorul unui spaţiu delimitat (spaţiu numit în continuare cameră activă). Aspiraţia aerului în compresor şi refularea se fac cu intermitenţe. Compresoarele dinamice, cunoscute şi sub denumirea de turbocompresoare, realizează creşterea presiunii agentului de lucru prin transmiterea unei energii cinetice ridicate unui curent de aer şi apoi prin transformarea acestei energii în presiune statică. Aspiraţia aerului în compresor şi refularea se fac continuu. Compresoarele cele mai utilizate sunt cele volumice, al căror principiu de funcţionare este identic cu cel al pompelor volumice. Aceste compresoare se construiesc pentru o gamă largă de debite și presiuni putând deservi în condiții optime orice sistem pneumatic de acționare. În aplicațiile industriale sunt frecvent folosite compresoare de aer care au presiuni de refulare de 6-10 bar. Din punct de vedere constructiv ele se clasifică în: - compresoare alternative

- compresoare rotative.

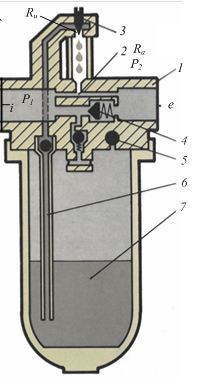

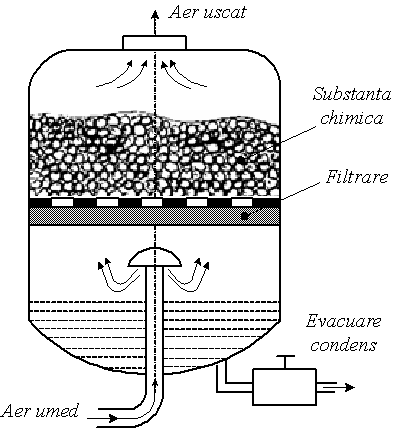

La rândul lor compresoarele alternative pot fi cu piston sau cu membrană, iar cele rotative cu palete, cu șurub, cu roți dințate, cu rotor profilat etc. Compresoare cu piston Compresoarele cu piston sunt indicate pentru debite mici și presiuni mari. Acest tip de compresor este prezentat principial în figura 6a. Arborele a al compresorului este antrenat, prin cuplare directă sau printr-o transmisie mecanică, de către motorul de antrenare, nefigurat. Mișcarea de rotație a acestui arbore este transformată prin intermediul mecanismului bielă manivelă b – m în mișcare rectilinie alternativă a pistonului p. Acesta culisează în interiorul cilindrului c. La partea superioară a cilindrului există două supape, una de aspiraţie A şi una de refulare R; aceste două supape controlează admisia şi respectiv evacuarea în şi din camera activă a compresorului de volum variabil V, cameră delimitată de suprafaţa superioară a pistonului, suprafaţa interioară a cilindrului şi capacul superior, în care sunt amplasate cele două supape.  Fig. 6 | În timpul funcționării volumul camerei active se modifică în mod continuu. Mișcarea descendentă a pistonului p, obținută când manivela se rotește în senul arătat în figura 6a, de la α la β, mărește volumul camerei active determinând scăderea presiunii din această cameră sub valoarea presiunii atmosferice; acest lucru favorizează umplerea camerei active cu aer din atmosferă; în tot acest timp supapa de refulare R este închisă, iar camera activă este pusă în legătură cu atmosfera prin supapa de admisie A. Când manivela se rotește în sensul figurat de la β la α pistonul urcă iar volumul camerei active se micşorează. În acest timp cele două supape de admisie A şi de refulare R sunt închise şi în consecinţă aerul din cameră este comprimat până la presiunea de refulare Pr. La sfârșitul cursei supapa de refulare se deschide şi aerul comprimat este expulzat către consumatori la presiunea de refulare Pr, după care ciclul se reia. | | § Pentru buna funcționare a compresoarelor cu piston este necesară etanșarea camerei active; acest lucru se poate realiza cu segmenți metalici sau cu segmenți din teflon grafitat amplasați pe piston. Prima soluție, mai des folosită, necesită o ungere abundentă ce se asigură prin introducerea mecanismului bielă – manivelă într-o baie de ulei, prevăzută la partea inferioară a carcasei compresorului. O parte din uleiul de ungere ajunge în camera activă a compresorului şi de aici odată cu aerul refulat în întregul sistem deservit de compresor. Volumul de ulei refulat odată cu aerul este mai însemnat în perioada de rodaj și în situația în care se ajunge la o uzură avansată. Prezența uleiului în exces în sistem este de nedorit, motiv pentru care se impune folosirea unor mijloace speciale pentru reţinerea unei părţi însemnate din acest ulei. § Odată cu creșterea presiunii de refulare Pr are loc şi o creştere a temperaturii, ceea ce favorizează formarea vaporilor de ulei, existând pericolul ca la un moment dat aceşti vapori să se autoaprindă. Pentru a evita acest lucru, pentru presiuni mai mari de 10 [bar], compresoarele se construiesc cu mai multe trepte de compresie. Acest lucru este evidențiat în figura 7 unde aerul obținut la refularea primei trepte a compresorului este mai întâi răcit cu ajutorul unui schimbător de căldură și apoi alimentează cea de-a doua treaptă.

| La ieşirea din compresor aerul poate avea temperaturi foarte mari, de până la 200 0C. Alimentarea sistemelor de acționare cu aer la o asemenea temperatură poate avea efecte negative cum sunt: deformarea sau topirea unora dintre elementele constructive ale echipamentelor sistemului și a conductelor (spre exemplu elementele de etanșare confecționate din plastic), griparea unor elemente mobile în urma modificării jocurilor funcţionale datorită dilatărilor. Este de dorit ca sistemele de acționare să fie | | alimentate cu aer a cărui temperatură să fie apropiată de cea a mediului ambiant. Pentru aceasta se impune o răcire a aerului, o primă etapă fiind realizată chiar la nivelul compresorului. În acest scop compresorul este prevăzut cu un circuit de răcire cu apă care îmbracă cilindrul (ca la motoarele termice). O altă variantă întâlnită presupune suflarea de aer asupra cilindrului, acesta din urmă fiind prevăzut cu aripioare, care au rolul de a mări suprafața de schimb de căldură cu mediul înconjurător. § Se poate defini raportul de comprimare ca fiind raportul dintre presiunea de la ieșirea compresorului și presiunea de la intrare; pentru compresoarele cu un cilindru acest raport variază între 3,5 și 6, raportul de comprimare total realizându-se prin comprimarea succesivă în mai multe trepte. Compresoarele cu piston de capacități mici se construiesc cu unul sau cu mai mulți cilindri verticali în linie sau în V, iar compresoarele industriale mari se construiesc cu mai mulți cilindri orizontali. § Clasificarea compresoarelor cu piston se poate face după mai multe criterii: – după dispunerea cilindrilor – după numărul de cilindri – după numărul de etaje de comprimare – după debitul de comprimare: – cu debite mici, Q < 0,5 m3/min – cu debite mijlocii, Q = 0,5-10 m3/min – cu debite mari, Q =10-50 m3/min – după presiunea maximă de refulare: – de presiune joasă, p < 10 bar – de presiune medie, p = 10 – 100 bar – de presiune înaltă, p = 100 – 1000 bar |

|

|